Escucha este artículo

Audio generado con IA de Google

0:00

/

0:00

¿Quién es Darío Marín?

Soy arquitecto de la Universidad Nacional, y este proyecto salió de un trabajo que se hizo en el grupo de investigación de madera y guadua de la Facultad de Artes, liderado por el arquitecto Jorge Lozano. Empezó a partir de un trabajo que estaba haciendo con una tesis de magíster de la arquitecta Sindy Coca. El trabajo que se estaba haciendo con ella era el despliegue de una estructura de forma horizontal, y cuando empecé a trabajar en el grupo lo que se quería era obtener una estructura que se desplegara, pero que esta vez lo hiciera de manera vertical. Investigamos, experimentamos y tomamos conceptos para poder hacer un edificio en altura.

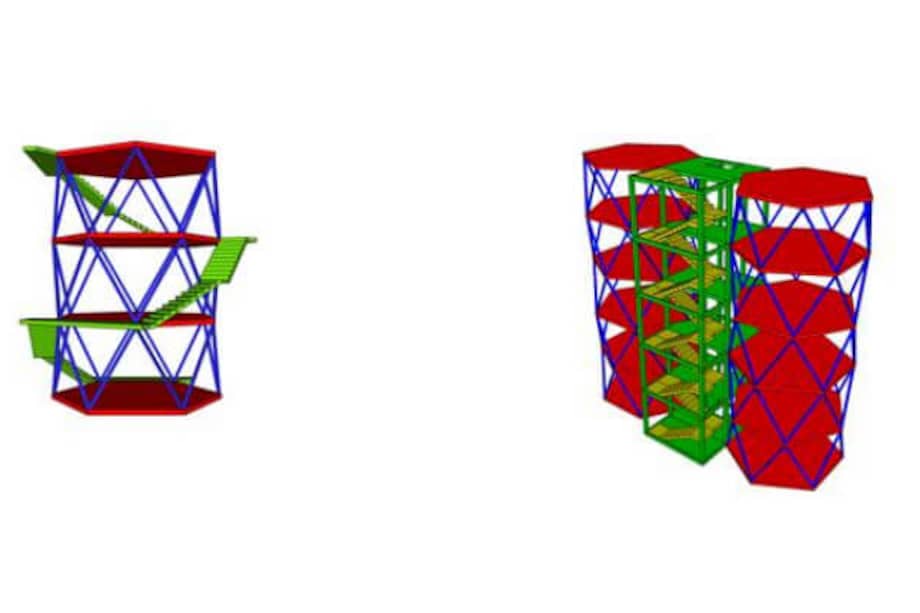

Desarrollo de uniones dinámicas para estructuras de despliegue vertical.

¿Esto es como si uno construyera una base que jala hacia arriba y queda el edificio, y cuando lo necesite, la empuja hacia abajo y queda comprimida?

Sí, la estructura permite un despliegue vertical, como usted lo dice, con una grúa PH, se iza la estructura y se estabiliza, o se puede hacer con gatos hidráulicos empujando tres de las barras estabilizadoras.

Lea: "Tutoría para las start-ups"

¿Cuál es el objetivo de un producto como este?

El sistema que desarrollamos es un módulo, la mayoría de las piezas llegan prefabricadas, en el lugar se arma y se iza, entonces se obtiene la estructura rápidamente. Es alejarse de la construcción tradicional de tener todo en sitio con un impacto ambiental grande. Aquí se controla todo esto.

Usted habla de un impacto ambiental, ¿cómo reducen puntualmente con su propuesta?

La construcción tradicional tiene varios desperdicios, entonces la idea es contar con todas las ventajas que tiene un sistema prefrabricado, donde prácticamente todos sus componentes de estructura se hacen en un taller, se llevan al sitio de la construcción y, cuando se desarrolla todo en taller, se tiene un control mayor de calidad, se diseña el proceso, las piezas, los despieces de las piezas, y ahí es cuando se ahorra material, y se tiene mayor control de calidad en los componentes. Esto con el diseño de las uniones, de eso se trataba mi tesis.

Lea: Una página web para ayudar a causas sociales.

Y ahora qué va a pasar. La estructura recibió patente de la SIC, ¿pero la van a llevar a comercialización?

Uno queda con autoría, pero los derechos son de la universidad, entonces las decisiones de explotación comercial ya las tomará esta.

¿Pero usted va a seguir adelante?

La idea es seguir perfeccionando. Al desarrollarse en el grupo se contaba con un equipo donde también había un ingeniero mecánico que nos ayudó con el diseño de las uniones y el desarrollo del esquema, entonces la idea es seguir con el grupo perfeccionándolo: continuar con el trabajo. Se patentaron las uniones, pero la idea es llegar a los planos de despiece de materiales, dar las tolerancias y hacer el prototipo.

Uno ve esta estructura y se imagina llegando hasta lugares de difícil acceso, zonas de desastre, desplazamiento, campos petroleros, etc. ¿Cuál era la apuesta?

Desplegar una estructura que tenga un uso. En arquitectura existe algo que se llama planta libre, un piso interno que no tiene columnas en el interior, no hay elementos constructivos, entonces ahí adentro se puede dar cualquier uso. El desarrollo rápido y la ligereza de la estructura permiten hacer todo rápidamente. Si llega todo prefabricado es solo descargar, armar, desplegar, y listo. En la tesis se planteó un área de unos 50 metros cuadrados y se planteó un uso de tienda de campaña, de oficina, para vivienda de interés social.

Y en cuanto a los usos, sí, la misma versatilidad da para eso (zonas de desastre, campos petroleros), esto es similar a lo que hacen con los contenedores, que es llevarlos y ponerlos.

Dentro del objetivo está que cuando la vivienda termine su uso, por ejemplo como tienda de campaña, ¿se repliega, se la lleva y le da uso en otro lado?

Sí, eso se podría hacer con la estructura. Se puede dejar para siempre o desmontarse, se repliega y se la lleva. La monta en otro espacio.

Este fue su proyecto para optar por el grado de magíster...

Me gradué en 2016, pero el trámite de la patente es demorado y hasta ahora se dio. Unos dos años. En la universidad se perfeccionan las reivindicaciones, que es lo que se patenta, esos trámites los hace la oficina jurídica ante la SIC, pero todo ese proceso tarda más de dos años.

¿Y usted ya contó profesionalmente este proyecto?

Pues los derechos son de la universidad, ahora trabajo en una oficina de arquitectos, una constructora, y con una entidad del Estado.

¿Qué material se usa en esta estructura? ¿Plástico? ¿Metal?

Las uniones y sus componentes son metálicos, con unos aceros especiales. Las vigas y las barras son tubulares, como los puentes de Transmilenio, entonces se usan perfiles tubulares, un perfil que se llama tubo de petróleo, que también se emplea, y las uniones como tal son de acero. Eso fue lo que se patentó.

En los dibujos uno ve un piso sobre otro y escaleras afuera. ¿Cuánto se demoran montando una edificación de por ejemplo 100 metros, que serían dos pisos?

Izarla es rápido, como decía usted. Se usa una grúa PH, y listo.

¿Estamos hablando de horas?

Sí. El proceso largo es el de fabricación, la ventaja es que como es prefabricado se pueden tener listas las piezas. Aquí en Colombia lo de la prefabricacion no está muy desarrollado por el tema de la sísmica, en cambio en Europa uno toma un catálogo y compra vigas, columnas y todas esas cosas. Y aquí no, una excusa es la sismicidad del país, porque es sistémicamente muy activo, entonces aquí la idea es optar por la prefabricación, y con ello uno tiene el control de muchas cosas frente a una construcción tradicional.

Entonces con todo prefabricado una edificación estaría lista en días...

Creo que en unos dos días.

¿Qué altura máxima podría tener? ¿Cuántos módulos se podrían poner uno sobre otro?

En la investigación se llegó a plantear en tres o cuatro módulos, pero pienso que se pueden poner más teniendo en cuenta las especificaciones de los materiales. Lo que digo es que se pueden usar materiales de calidades diferentes para poder tener una mayor resistencia de los mismos.